近日,华东理工大学魏东芝/王风清/高蓓团队在合成生物学领域取得重大突破!基于毕赤酵母细胞工厂,成功利用廉价甲醇高效合成高价值番茄红素,产量突破10.2克/升——刷新了全球甲醇生物合成番茄红素的最高纪录,相关成果发表在代谢工程顶刊《Metabolic Engineering》(2025)。

这项研究不仅让“液态阳光”甲醇变身为生物制造原料,更破解了细胞工厂衰败的魔咒,为千亿级类胡萝卜素产业提供了绿色生产新范式。

01 甲醇:被忽视的生物制造“黄金原料”

番茄红素作为最强抗氧化剂之一,在抗癌、心血管保护和抗衰老领域需求旺盛。传统提取法依赖番茄(含量仅0.003%),化学合成步骤复杂,而微生物发酵虽能大幅提效,却面临两大瓶颈:

1.原料依赖粮食:现有工艺需消耗大量葡萄糖,每生产1公斤番茄红素需3吨玉米

2.细胞工厂衰败:高产菌株传代后效率暴跌,如同“运动员状态不稳定”

研究团队另辟蹊径,瞄准了甲醇这一理想原料:

来源广:可用工业废气、生物质甚至二氧化碳合成

成本低:价格仅为葡萄糖的60%

碳足迹低:生产全程实现“负碳排放”

“甲醇分子还原度高于葡萄糖,特别适合合成番茄红素这类高还原性化合物。”论文通讯作者高蓓教授解释。

02 细胞工厂三大颠覆性改造

如何让本不产番茄红素的毕赤酵母变身“超级工人”?团队祭出三把基因手术刀:

1. 打通“跨区物流”:FPP自由穿越细胞器

首次发现法尼基焦磷酸(FPP)可穿透过氧化物酶体膜(分子量433Da突破理论极限),实现:

双区室合成:胞质生成FPP,酶体内合成番茄红素

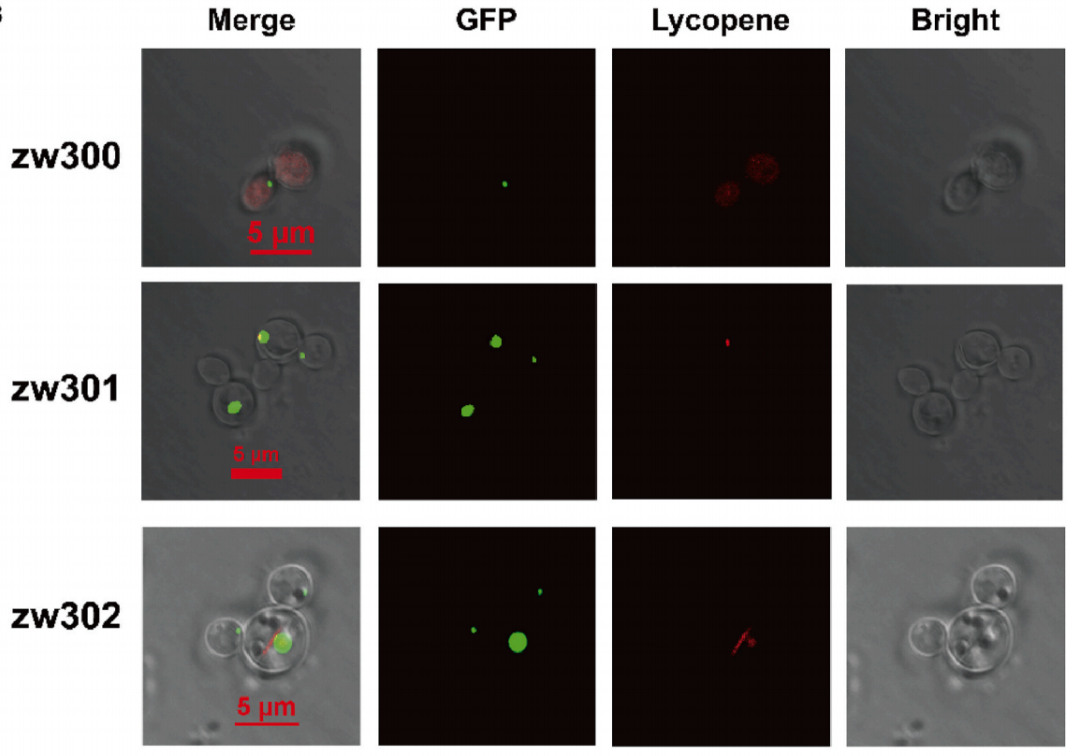

产量提升127%:通过激光共聚焦显微镜清晰捕捉红色番茄红素在绿色酶体内聚集(图1)

图1:红色番茄红素(左)与绿色过氧化物酶体(中)共定位(右)

2. 安装“分子开关”:动态调控竞争通路

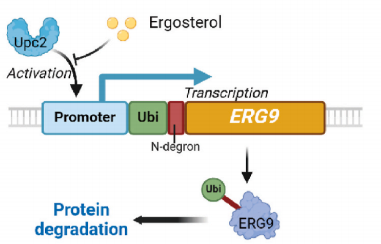

针对FPP被角鲨烯合成酶(ERG9)截胡的难题,开发出原创调控系统:

感应固醇浓度:改造ERG7/ERG8启动子作为“监测探头”

蛋白定时销毁:连接KN113降解标签,构建“自毁装置”

**产量飙升127%**:实现生长与生产的动态平衡(图2)

图2:ERG9蛋白动态降解系统提升番茄红素合成

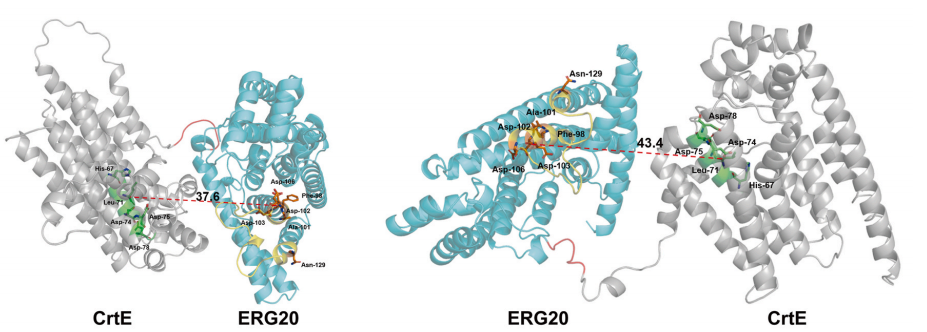

3. 优化“酶协作”:缩短分子装配距离

通过蛋白质融合技术优化代谢流:

缩短酶间距:将CrtE与ERG20用GGGGS连接,两酶活性中心距离缩短40%

减少中间泄露:融合蛋白使番茄红素增产28.2%

三维结构模拟:AlphaFold2预测证实融合构象优势(图3)

图3:蛋白质融合缩短酶间距提升效率

03 破解细胞衰变之谜:反向工程意外收获

高产菌株在传代过程中普遍出现产量断崖式下跌(下降超50%)。通过转录组分析发现:

氮代谢异常:关键基因PAS_chr1-4_0395过度激活破坏氧化还原平衡

意外发现增产基因:染色体末端的PAS_chr2-2_0003(功能未知)过表达使产量再增10%

机制推测:该基因可能缓解了番茄红素积累引发的氧化压力

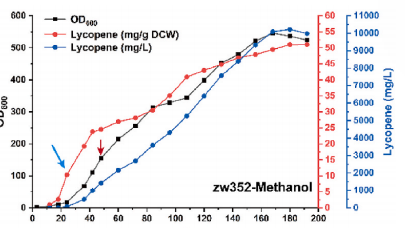

04 5升发酵罐体量下,产量创世界纪录

最终构建的两株超级细胞工厂在工业化发酵中表现惊艳:

菌株 原料 产量 转化率 优势

zw327 葡萄糖 8.4 g/L 65.23 mg/g细胞 效率超传统工艺2.3倍

zw352 甲醇+甘油 10.2 g/L46.99 mg/g细胞全球最高甲醇转化纪录

图4 甲醇诱导132小时后产量达峰值

05 千亿市场的绿色革命

这项技术将引发产业链变革:经济性提升

1.原料成本降低40%:甲醇吨价仅2000元,而葡萄糖超3000元

2.无需昂贵诱导剂:传统工艺依赖半乳糖(每公斤成本上万元)

3.环保价值

4.每吨产品减碳5吨:甲醇源自CO2捕集,实现“碳负排放”

5.避免粮食消耗:不再与粮争地

6.应用扩展技术平台可快速移植至:

7.β-胡萝卜素(维生素A前体)

8.虾青素(最强抗氧化剂)

9.青蒿酸(抗疟药物原料)

10.PHA 的建设项目。

关于我们

北京鸿润宝顺科技有限公司创建于2008年,位于北京自由贸易试验区科技创新片区,是一家以蛋白胨、大豆蛋白胨、胰蛋白胨、酵母浸粉、牛肉浸粉、等微生物培养基原材料和发酵原料为主,集研发、生产、销售为一体的现代化高新技术企业。2020年在四川省阆中市建立生产基地。产品供应全国所有生物合成产业区,为行业企业提供大量生物发酵所需的有机氮源原料,不断创新技术、调整配方、升级工艺,用更好的产品助力行业发展。

文章来源网络转载由微信公众号“Doster 智能生物制造 ”原创,是出于传递更多信息之目的,非本平台观点。若有来源标注错误或侵犯了您的合法权益,请及时与我们联系,我们将及时更正、删除。